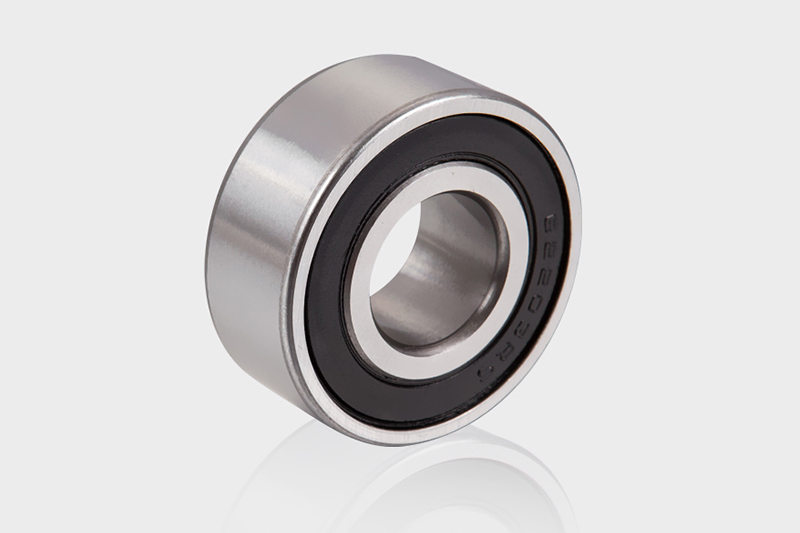

Vòng bi bóng sâu được sử dụng rộng rãi trong các thiết bị công nghiệp, động cơ, thiết bị gia dụng, máy móc nông nghiệp và ô tô do cấu trúc đơn giản, chi phí thấp, ma sát thấp và khả năng tải ổn định. Lỗi ổ trục là một trong những nguyên nhân chính của sự cố thiết bị. Mang thất bại không chỉ rút ngắn tuổi thọ của thiết bị, mà còn có thể gây ra chi phí sửa chữa đắt tiền và tổn thất thời gian ngừng hoạt động. Điều quan trọng là phải xác định kịp thời các loại lỗi chịu lực và thực hiện các biện pháp phòng ngừa hiệu quả.

1. Các loại thất bại mang bóng sâu thông thường

Một. Thất bại mệt mỏi / Spalling

Mô tả chi tiết:

Thất bại mệt mỏi là do vicrocracks trên bề mặt tiếp xúc lăn của ổ trục dưới sự căng thẳng dài hạn, cuối cùng dẫn đến sự phát ra vật liệu. Sự Spalling này thường xảy ra trên bề mặt của vòng bên trong, vòng ngoài hoặc phần tử lăn, tạo thành các hố nhỏ (rỗ).

Nguyên nhân phổ biến:

Hoạt động quá tải

Độ rung liên tục hoặc tải trọng va chạm

Cài đặt không đúng hướng dẫn đến nồng độ căng thẳng

Phim dầu bôi trơn không đủ dẫn đến ma sát trực tiếp giữa các kim loại tiếp xúc

Phương pháp nhận dạng:

Tiếng ồn bất thường định kỳ trong quá trình hoạt động

Tăng tần số rung động

Các hạt kim loại được tìm thấy trong dầu bôi trơn

Tăng nhiệt độ hoạt động

b. Lỗi bôi trơn

Mô tả chi tiết:

Thất bại bôi trơn là một trong những nguyên nhân phổ biến nhất của sự thất bại. Thiếu chất bôi trơn hoặc suy giảm hiệu suất bôi trơn sẽ dẫn đến tiếp xúc trực tiếp giữa các kim loại, dẫn đến ma sát và hao mòn nghiêm trọng.

Nguyên nhân phổ biến:

Không đủ hoặc quá nhiều chất bôi trơn

Lão hóa hoặc suy thoái của chất bôi trơn

Sử dụng loại bôi trơn không phù hợp với điều kiện làm việc

Không liên hệ lại đúng giờ

Phương pháp nhận dạng:

Đổi màu trên bề mặt ổ trục (thường là màu xanh đen)

Tăng sức đề kháng chạy

Tăng tiếng ồn

Vết bỏng hoặc đeo dấu trên bề mặt bên trong

c. Sự ô nhiễm

Mô tả chi tiết:

Ô nhiễm đề cập đến sự xâm nhập của bụi, độ ẩm, hóa chất ăn mòn hoặc các hạt khác vào ổ trục, gây ra sự hao mòn bất thường của các yếu tố và đường ray.

Nguyên nhân phổ biến:

Niêm phong kém

Làm sạch không đủ trong quá trình cài đặt

Môi trường hoạt động khắc nghiệt

Tạp chất trộn trong chất bôi trơn

Phương pháp nhận dạng:

Vết trầy xước và mài mòn trên bề mặt đường đua

Mặc không đều

Dấu vết của các hạt lạ

Tiếng ồn lớn và không đều

d. Ăn mòn

Mô tả chi tiết:

Vòng bi dễ bị ăn mòn khi tiếp xúc với môi trường ăn mòn ẩm hoặc hóa học. Ăn mòn phá hủy cấu trúc bề mặt và làm nặng thêm sự phát triển của các vết nứt mệt mỏi.

Nguyên nhân phổ biến:

SEAL thất bại

Độ ẩm trong quá trình sử dụng hoặc lưu trữ

Tiếp xúc với các chất axit và kiềm

Phản ứng điện hóa gây ra sự ăn mòn vi mô

Phương pháp nhận dạng:

Lớp rỉ sét hoặc oxit trên bề mặt vòng bên trong và bên ngoài

Bề mặt thô của phần tử lăn

Âm thanh bị bóp nghẹt trong quá trình hoạt động

Hàm lượng nước tăng trong chất bôi trơn được sử dụng

e. Xói mòn điện / sluting

Mô tả chi tiết:

Khi động cơ hoặc biến tần đang hoạt động, dòng điện có thể đi qua ổ trục, tạo thành một phần xả, để lại các dấu hiệu ray hoặc giống như pit trên đường đua, đó là hiện tượng ăn mòn điện.

Nguyên nhân phổ biến:

Động cơ kém

Hệ thống điều khiển tần số biến khởi động hoặc tần số cao thường xuyên

Xả tĩnh không được dẫn ra thông qua việc bỏ qua

Phương pháp nhận dạng:

Gợn sóng thông thường xuất hiện trên đường đua (được gọi là hiệu ứng "bảng"))

Tiếng ồn khắc nghiệt và liên tục

Rõ ràng chế độ rung động ổ trục bất thường

Nhiệt độ bất thường tăng ở đầu ổ trục động cơ

f. Lỗi sai lệch / gắn kết

Mô tả chi tiết:

Sử dụng các công cụ không phù hợp trong quá trình lắp đặt hoặc sai lệch trục và ghế mang sẽ gây ra phân phối tải không đồng đều, tăng tốc độ hao mòn cục bộ và thậm chí gây ra mệt mỏi sớm.

Nguyên nhân phổ biến:

Sử dụng cài đặt búa

Không sử dụng các công cụ đặc biệt (như máy sưởi)

Sự lập dị hoặc biến dạng của trục hoặc nhà ở

Quá lỏng lẻo hoặc quá chặt chẽ

Phương pháp nhận dạng:

Trang phục địa phương nghiêm trọng

Ổ trục không thể xoay tự do sau khi cài đặt

Tiếng ồn phi tuyến tính xuất hiện trong quá trình hoạt động

Thất bại sớm với sự định hướng rõ ràng

2. Kỹ thuật chẩn đoán

Một. Phân tích rung

Sử dụng máy phân tích phổ để phát hiện các rung động tần số cụ thể được tạo ra bởi ổ trục trong quá trình hoạt động có thể xác định hiệu quả sự mệt mỏi, hao mòn hoặc khuyết tật.

b. Giám sát phát xạ âm thanh

Chụp âm thanh tần số cao phát ra bởi các vết nứt hoặc bong tróc kim loại trên bề mặt ổ trục để cảnh báo sớm.

c. Hình ảnh nhiệt

Sử dụng một hình ảnh nhiệt hồng ngoại để kiểm tra sự phân bố nhiệt độ của ổ trục để xác định xem có ma sát quá nóng hay bôi trơn kém.

d. Phân tích dầu/bôi trơn

Chiết xuất các mẫu mỡ để phân tích thành phần của chúng, hàm lượng hạt và mức độ ô nhiễm để xác định trạng thái hoạt động của ổ trục.

e. Kiểm tra trực quan

Kiểm tra màu sắc, mặc dấu, hình thái đường đua và các dấu hiệu có thể nhìn thấy khác của ổ trục sau khi tắt máy.

3. Các biện pháp phòng ngừa

Một. Bôi trơn đúng cách

Chọn chất bôi trơn/mỡ thích hợp theo khuyến nghị của nhà sản xuất

Tránh giảm béo quá hoặc quá mức (chất bôi trơn quá mức có thể gây ra quá nóng)

Bổ sung hoặc thay thế chất bôi trơn thường xuyên theo kế hoạch

b. Làm sạch môi trường cài đặt

Sử dụng các dụng cụ và găng tay sạch để ngăn chặn chất nước ngoài vào

Không giải nén bao bì ổ trục cho đến trước khi cài đặt

Sử dụng bàn làm việc không có bụi để cài đặt

c. Sử dụng các con dấu chất lượng cao

Trong môi trường ẩm ướt hoặc bụi bặm, chọn niêm phong hai lớp hoặc vỏ bảo vệ

Thường xuyên kiểm tra các con dấu cho sự lão hóa và thiệt hại

d. Sử dụng các công cụ cài đặt đặc biệt

Tránh đánh ổ bi

Sử dụng máy sưởi ổ trục để lắp đặt nóng để đảm bảo mở rộng đồng đều của ổ trục

Sử dụng máy kéo để loại bỏ để tránh thiệt hại

e. Đảm bảo căn chỉnh chính xác

Sử dụng một thiết bị căn chỉnh laser hoặc micromet để đảm bảo rằng ổ trục được lắp đặt đồng tâm

Kiểm tra cơ sở và trục để biến dạng

f. Đối phó với rò rỉ hiện tại

Cài đặt đường tránh dòng trục cho động cơ (như bàn chải carbon hoặc cuộn dây hiện tại)

Đảm bảo rằng thiết bị được nối đất tốt, đặc biệt là trong hệ thống ổ đĩa biến tần